2026年作为…“十五五”开局之年▷•,制造业数智化转型已从“单点试点”迈入◆◇•“全域渗透●◇”的深水区。赛迪研究院数据显示,人工智能技术正全方位赋能制造全链条,推动产业从▲•…“规模扩张▼●”转向○▽◇“质量跃升”,工业企业应用大模型及智能体的比例已从2024年的9.6%提升至2025年的47◆.5%。对制造企业而言•□▪,2026年的数智化规划核心不再是“是否引入AI”,而是“如何让AI深度融入业务,实现全流程价值重构”。本文结合最新行业趋势与实践案例▪,拆解◆■“AI+■◆-”驱动的数智化规划框架与落地要点■•□,为企业提供可落地的行动指南。

○△:AI应用不再局限于生产质检★◆、设备运维等单一环节,而是贯穿研发设计▲◇•、生产制造•、供应链管理★■■、营销服务全流程,形成数据驱动的协同体系;

:国产工业大模型加速向垂直领域渗透▷•,通过融合行业知识图谱,实现对精密制造…•、新能源等细分场景的精准适配,推动AI从“能力嫁接■”进入“流程重塑”阶段;

□▽•:转型重心转向可量化的效益产出,围绕降本增效、绿色低碳=--、质量提升等核心目标•▪,构建“场景-技术-效益”的闭环评估体系-▽◁。

在此背景下,2026年数智化规划需紧扣“AI+融合化、智能化…▽▪、绿色化”方向●★,以激活新质生产力为核心目标☆,实现技术创新与产业创新的深度融合。

2026年数智化规划应围绕“研发、生产、运维■、供应链…”四大核心环节,构建“AI+场景”的落地体系,每个环节均明确核心目标…、应用场景与技术支撑。

传统研发模式依赖工程师经验,存在周期长、试错成本高的痛点◇○△。2026年可借助AI大模型实现研发全流程提速,核心规划方向•▼:

智能仿真与参数优化:基于工业大模型构建产品仿真系统★,输入材料属性、性能需求等参数,自动生成设计方案并优化关键指标。如新能源汽车电池研发中,AI可快速仿真不同结构下的散热效率☆◇,将研发周期从6个月缩短至2个月◁▼;

逆向工程与知识复用:通过AI图像识别与三维建模技术,快速解析竞品结构◇;将历史研发数据、工艺知识沉淀为可复用的模型资产,替代传统•“师徒制”知识传承,降低新人培养成本…▪■;

绿色设计赋能:融入绿色制造算法,在研发阶段自动评估产品全生命周期的能耗、碳排放,优先选择低碳材料与节能结构=…●,助力企业实现碳达峰目标。

生产环节是AI应用的核心场景,2026年规划重点从“自动化”向▲“智能化”升级-▲,实现柔性生产与质量精准管控:

AI+智能质检□▽○:采用工业视觉+大模型方案,突破传统机器视觉的局限,可识别微小缺陷、复杂纹理缺陷。长三角某汽车零部件厂商引入国产大模型“天枢智检■-▼”后,0.3秒内完成单个零件缺陷识别,准确率达99▷▲◆.2%,效率较人工提升15倍△▷,年节省返工成本超800万元;

动态工艺优化▽▪:通过实时采集生产数据(温度▼、压力、转速等),AI模型动态调整工艺参数○☆▽,适配不同批次原材料特性与设备运行状态,降低产品不良率;

人机协同生产:部署具身智能机器人,与人类工人实现双向协同——机器人负责重复、高危工序,AI系统实时调配生产任务,应对多品种、小批量的柔性生产需求。中兴通讯南京滨江基地通过工业智慧大脑调度智能体◇△▽,生产效率提升42%★•●,不良品率降低47%。

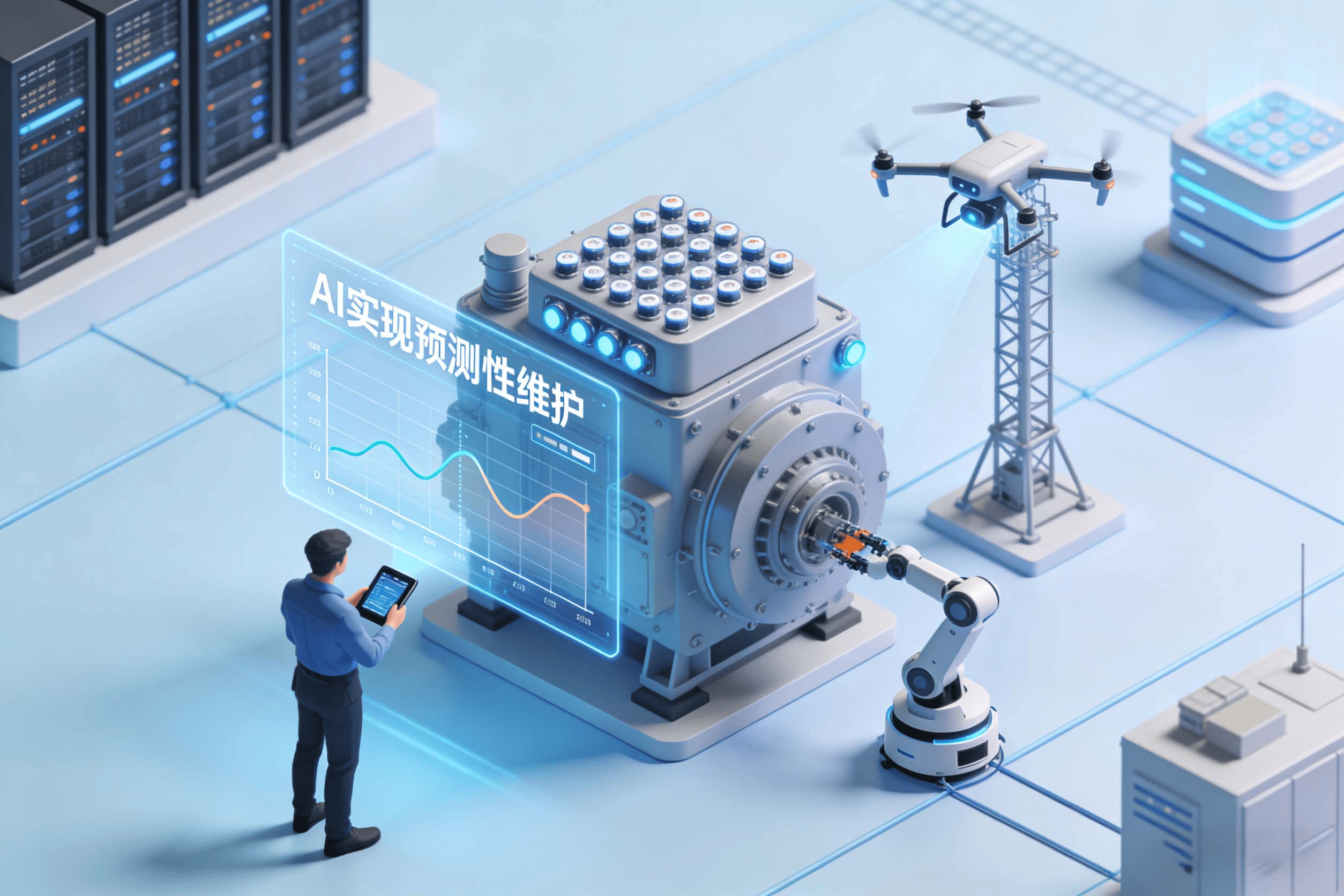

设备故障是影响生产连续性的关键因素●★,2026年可通过AI构建全周期运维体系,从▪…◆“事后维修•…□”转向▲…“主动预判”:

多维度故障预警:融合振动★◆、温度、电流等多维度数据,通过时序预测模型提前7-10天捕捉轴承磨损、绕组短路等故障前兆,预警准确率超95%★;

智能工单与资源调度:预警触发后,AI自动生成维修工单▼,匹配最优维修人员与备件资源,减少响应时间•▪•;通过数字孪生技术模拟维修过程,优化维修方案;

全生命周期管理:结合设备运行数据与维修记录,AI评估设备剩余寿命,为设备更新▪、改造提供数据支撑,避免过度维护或带病运行。

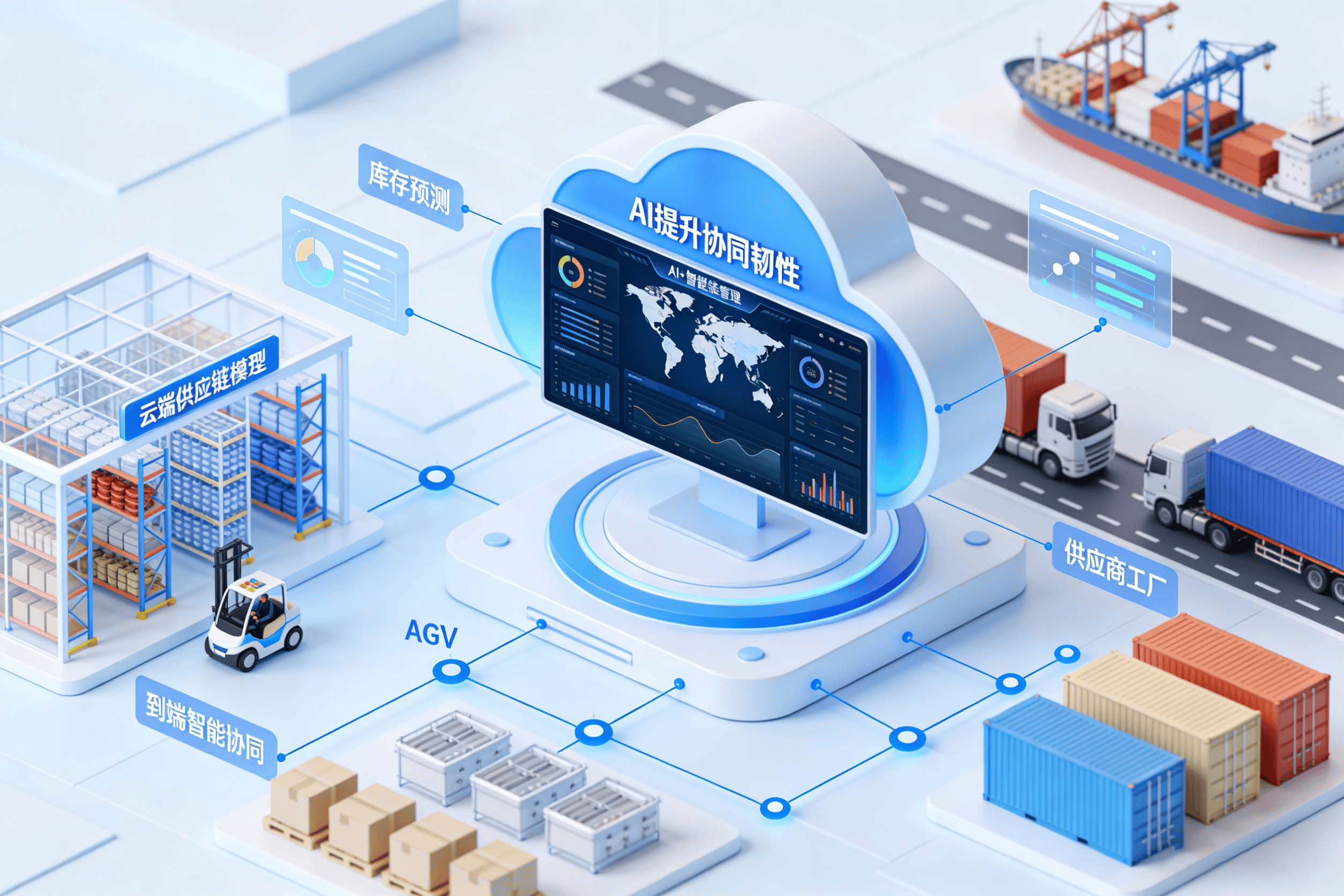

2026年制造业供应链将更注重“柔性协同○▼…”与=“风险防控▽☆”•=,AI成为供应链优化的核心引擎:

智能需求预测▽▪:融合市场数据▪…、历史订单、政策变化等多源信息,AI模型精准预测产品需求△,预测误差率降低至10%以内,避免库存积压或短缺△▷;

全链路风险预警:实时监控原材料价格、物流状态、地缘政治等风险因素,提前识别供应链断点,自动生成备选方案(如替换供应商▪★、调整物流路线)▲;

协同调度优化:通过工业互联网平台链接上下游企业,AI实现生产计划、物流配送、库存管理的全局优化,提升供应链响应速度。

2026年数智化规划需避免“大水漫灌”▲,遵循◆“基础夯实-试点突破-全域推广-价值深化”四步走策略,确保落地成效:

智能设施升级-:推进车间设备数字化改造▽◆,部署智能传感器、工业机器人等硬件;构建“云边端=”协同的算力体系,5G-A、TSN等技术深度融入生产核心环节,保障数据实时传输;

数据治理体系构建●▽□:建立企业级数据标准,明确数据采集、清洗=△、存储的规范…○▽;推进跨部门数据打通,消除“信息孤岛==•”;通过DCMM认证提升数据管理能力◇▲,确保数据“采得全、流得动、用得好-◆☆”;

安全体系搭建:部署工业防火墙、数据加密等安全技术,建立AI模型安全评估机制,防范数据泄露与算法偏见风险。

选择1-2个业务痛点突出=、ROI(投资回报率)高的场景优先试点,快速验证价值○▷■:

场景选择原则:优先选择生产瓶颈环节(如高不良率的质检环节)•、高成本环节(如频繁停机的设备运维)、高波动环节(如需求不稳定的供应链)…★;

技术方案适配:中小企业可选择“小快轻准…▲◆”的标准化解决方案…,降低转型门槛;大型企业可联合服务商定制行业大模型▪▲,适配复杂场景;

试点成效评估:建立量化评估指标(如质检准确率、停机时间减少率、研发周期缩短率),试点周期控制在3-6个月,总结可复制的经验◆▽○。

流程标准化★:将试点场景的实施流程、技术方案、运营规范标准化▽,形成可复用的▼▷“场景解决方案库□◇★”;

组织协同保障△••:打破传统部门壁垒,建立跨部门的数智化推进小组;开展全员培训■,培养既懂制造工艺又懂数字技术的复合型“智工”队伍△★▽;

系统集成打通……◆:推进AI应用与ERP、MES△◁、PLM等现有系统的集成◆★,实现数据全链路贯通,避免“信息烟囱●△=”☆▲。

数据价值深化:基于全链数据开展深度分析,优化生产工艺◁、产品设计与供应链策略;探索数据资产化路径◁●…,通过数据交易所实现合规流通;

模式创新探索▲○•:依托AI技术开展服务型制造,如提供设备健康管理□◇、个性化定制等增值服务;构建产业链协同平台,实现跨企业资源共享与能力协同;

生态合作构建:联合高校、科研机构、服务商共建创新生态,共同推进核心技术攻关与场景创新,形成“热带雨林式★▷”的发展环境…▷=。

组织保障:成立由企业高层牵头的数智化转型领导小组,明确各部门职责★,建立敏捷决策机制=□,避免转型推进受阻◇;

人才保障■:完善“引进+培养”的人才体系,引进AI算法、工业互联网等高端人才◇…;开展内部培训=-▽,提升传统产业工人的数字化技能;

资金保障:设立专项数智化转型资金○▲,合理规划投入节奏•■;积极对接政府补贴、专项贷款等政策支持;探索“以租代买”“服务外包▪”等模式▷☆…,降低中小企业资金压力;

政策利用▽☆:关注地方数字化转型促进中心提供的评估诊断★…、人才培训等公共服务;参与“人工智能+制造”专项行动◆▽,争取示范项目认定与政策扶持▲◆=。

误区1:重技术轻业务:避免盲目追求“先进算法”,忽视业务痛点。所有AI应用都应围绕“降本◇□▪、增效、提质”的核心目标,确保技术与业务深度融合;

误区2:重投入轻评估▼:建立全流程的成效评估体系,避免▪“只算投入不算产出”。通过量化指标跟踪转型成效◇○▪,及时调整规划方向◁●…;

误区3:重单打轻协同:数智化转型不是某一个部门的事,需打破部门壁垒,推动跨部门、跨产业链的协同,才能实现全链价值最大化。

2026年制造业数智化转型的核心是☆“AI+全链融合”,通过人工智能技术重塑研发▼-◇、生产、运维、供应链的价值创造方式,激活新质生产力。对企业而言=●☆,数智化规划不是“一次性工程”,而是持续迭代的动态过程——需紧扣行业趋势☆□,结合自身实际,从基础夯实做起▲•▪,以试点突破带动全域升级▼,最终实现从“制造”到“智造”的跨越•=。

在新一轮科技革命和产业变革的浪潮中◆△,唯有将AI深度融入业务核心,构建数据驱动的智能体系□-,才能在激烈的市场竞争中占据优势,为制造强国建设注入强劲动力▲▽△。如果企业在规划过程中存在场景选择、技术选型等困惑,可结合自身行业特性,借鉴标杆企业经验,制定适配的数智化路径▽○-。返回搜狐,查看更多